APPLICATIONS

零件開發更簡單!3D技術教你輕鬆優化

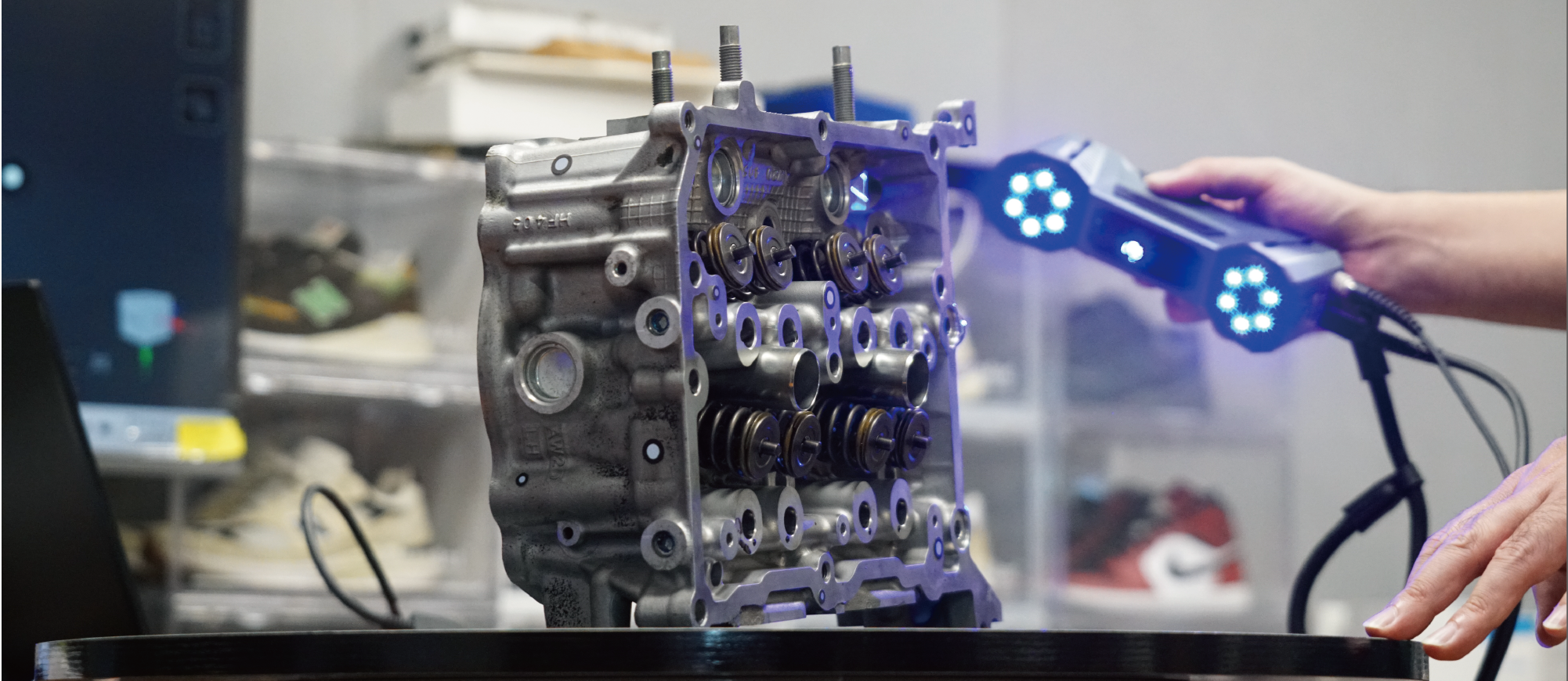

為什麼需要3D掃描?與傳統測量的差異

隨著技術的進步,3D掃描技術在工業零件開發中帶來了許多優勢,大幅縮短開發週期,具快速量測的優勢,受限因素較少,提供即時輸出及數位保存。相比傳統測量工具如檢具、治具、游標卡尺等,依賴手持操作,操作上容易產生人為誤差,作業過程耗時較長,特別是在面對複雜形狀測量時,傳統工具檢測效果相對受限,儘管後期三次元量測技術能夠捕捉更複雜的工件,但其所需的量測平台通常不易移動,空間範圍侷限。3D掃描能快速獲取現有零件的數據作為開發基礎,協助設計師進行優化,也能作為檢測工具,將獲取的3D數據,與現有尺寸進行比對,檢查零件尺寸、形狀、精度等要件是否符合規範,達到品質控制。

3D掃描無損檢測!飛機也能掃

在航空業中,航空公司可以運用3D掃描技術,為大尺寸和複雜形狀的航空零件,快速且靈活地進行無損檢測,避免拆卸及重新安裝,克服機身障礙,降低飛機的維修時間與停機成本。

飛機表面常見的損傷通常來自異物撞擊,如鳥擊或冰雹,3D掃描技術可以精確獲取飛機結構表面的數據,針對損傷部位進行評估,也能通過精確測量檢查飛機表面的機械緊固件狀態,包括尺寸、公差,並對照飛機原始數據,確保緊固件的安裝位置和尺寸符合設計規範。

原來3D列印也可以做射出成型模具?

3D列印技術在零件開發與生產中也已經成為了重要的生產方式,3D列印能夠直接從數位模型生產出模具,省去多道加工程序,傳統加工越是複雜的模具,製作時間會花更長時間,3D列印技術,可依據不同的需求選擇材料的特性,如硬度和強度,並且能實現小批量生產,近年來,3D列印技術的應用在塑料模具和射出模具的製造上變得越來越廣泛。

冷卻水路系統

在模具射出成形過程中,模具內溫度會逐漸升高,為了避免影響產品品質及生產效率,必須即時帶走多餘熱量,並將模具溫度控制於一定範圍內,若溫度過高,塑料性質會變軟,導致射出件在頂出時變形,反之溫度過低,則會導致塑料不易流動,由於冷卻時間佔整個成型週期部分時間,因此高效率的冷卻方式即為提高生產效率的重要關鍵。

為了控制模具溫度,通常會在模具內部設計水路,也就是冷卻水路系統,透過冷卻水的循環流動,水路可以快速降低模具的溫度,使成型件更快的冷卻固化。

異型水路和傳統水路,到底差在哪?

傳統水路設計通常較為簡單,受加工限制多採直線或弧形結構,難以貼合模具形狀,導致冷卻效果過不均,無法均勻冷卻整個模具,使成型件溫差較大,影響生產品質,而金屬3D 列印技術能製作出複雜曲面結構的水路設計,使水路更接近成型件的表面,隨模具形狀精確彎曲,均勻冷卻模具,大幅降低冷卻時間和變形的風險。