APPLICATIONS

汽車改裝必看,縮短製程的關鍵-3D技術

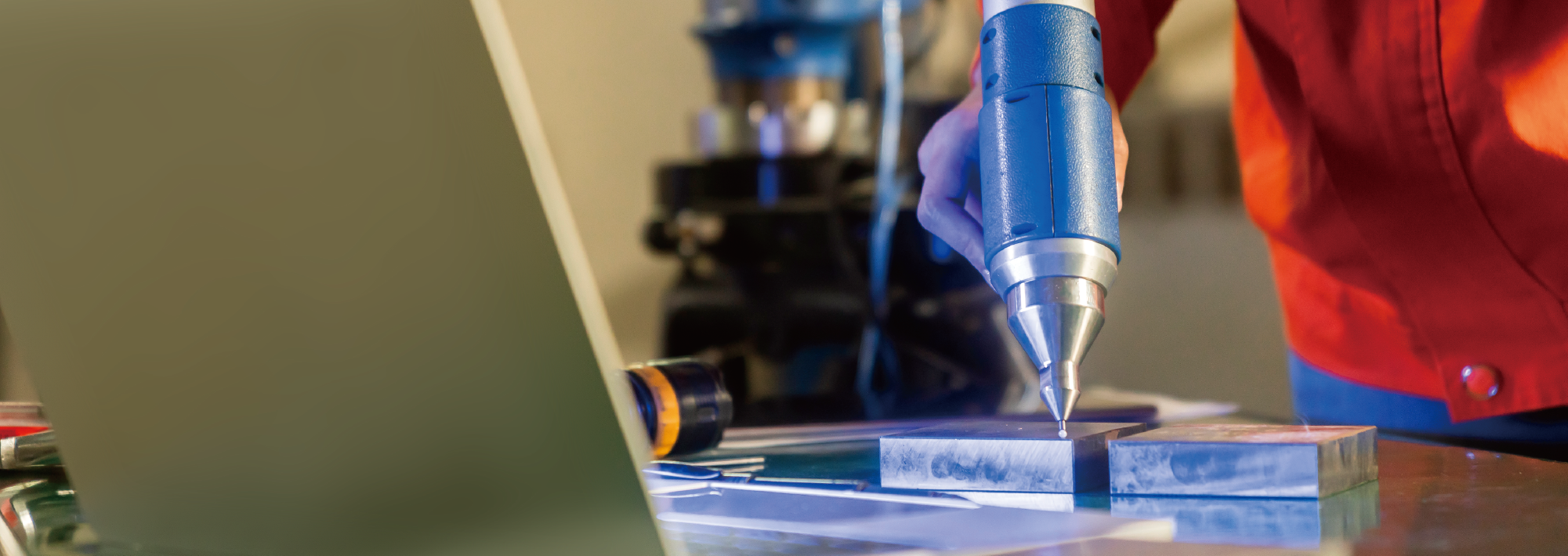

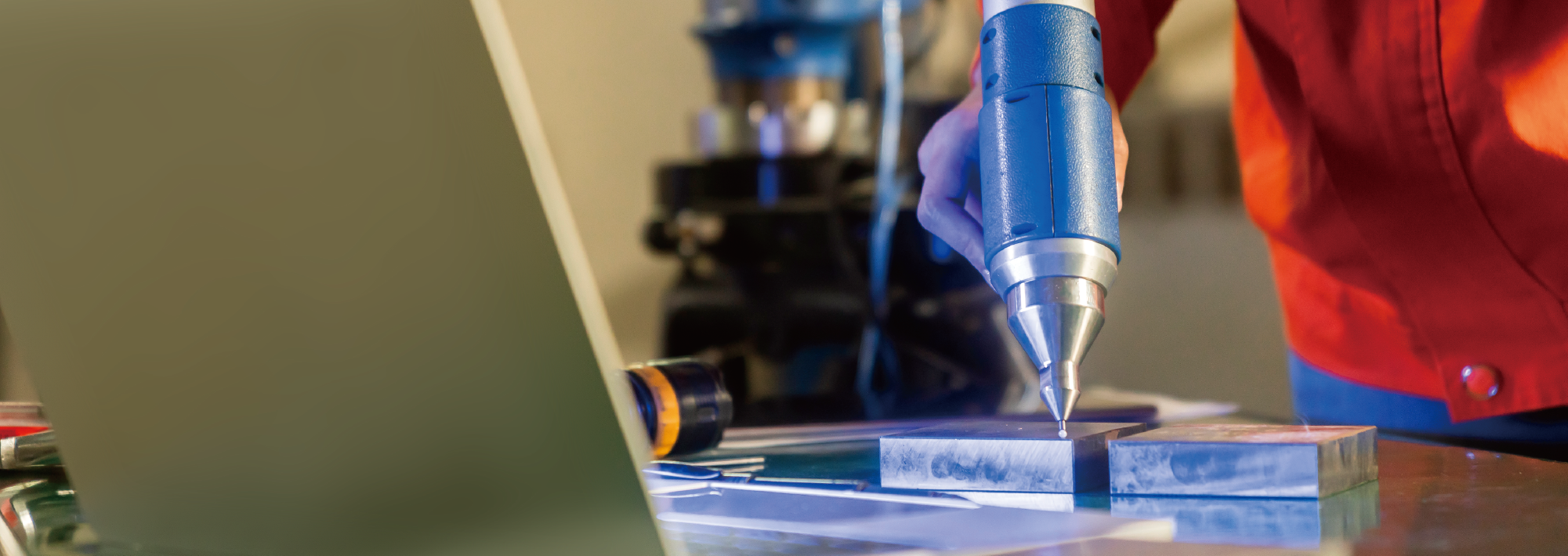

汽車由上萬個零部件組成,零件具備多尺寸、多孔徑、結構複雜等特點,為了確保零組件的品質,廠商須進行精準的量測。依照量測方式可分為接觸式量測及非接觸式量測。接觸式量測從最早期的一次元量測(直線測量),到二次元量測(XY軸),再到三次元量測(空間座標),能捕捉越來越複雜的工件。以三次元量測為例,其以探測感應頭獲取資料,再經軟體運算後獲取數據。然而,遇到軟性物件時,可能會發生變形的風險。針對如汽車此類型的大物件檢測,除了需要有足夠的空間,還需滿足較高的環境條件門檻。此外,探針也須定期保養維護,以防精準度下降。設備技術門檻較高,測量不僅耗時,還可能在曲面、深孔及死角的檢測效果上受到限制。

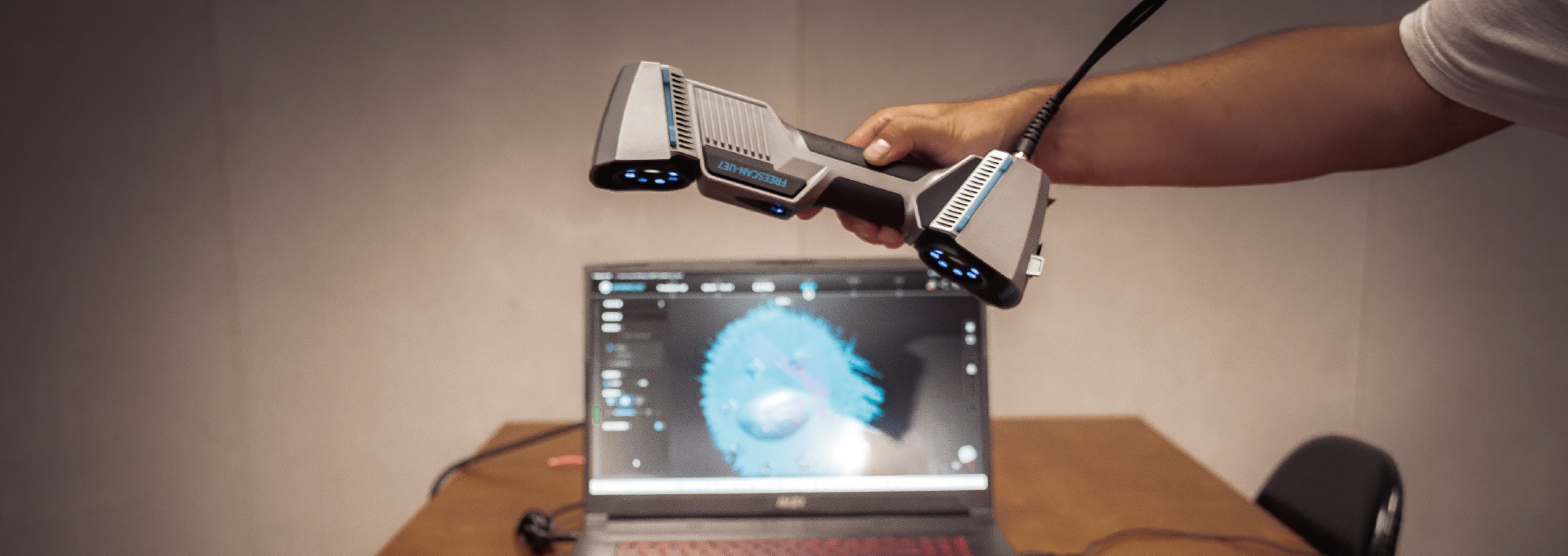

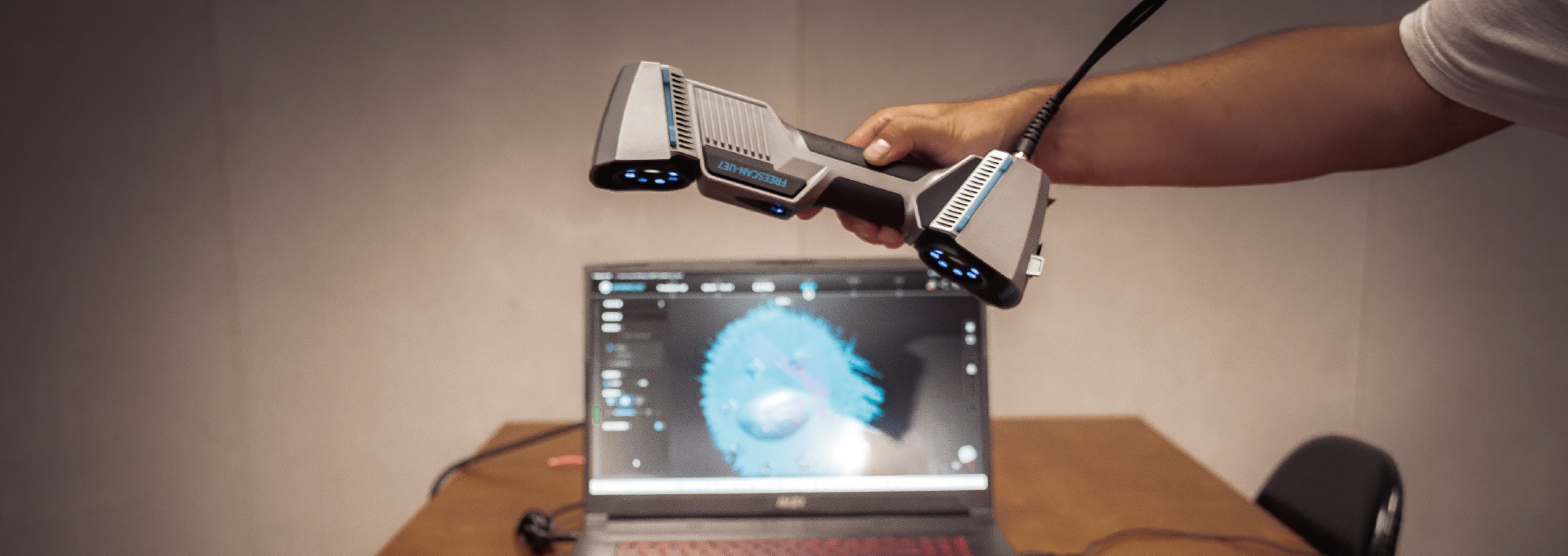

目前最新測量技術–3D掃描,為非接觸式量測,3D掃描是透過光學鏡頭,配合光源的投射取得物件的反射獲取資料,相對於傳統接觸式掃描,能夠捕捉複雜曲面、掃描死角較少,即時獲得數據,更有效率的進行量測,也適用於大範圍的掃描。

連BMW都在用3D列印

隨著汽車產業受到電動車、個人化趨勢影響,數位製造正逐漸改變著整個汽車產業,許多國際車廠運用3D技術加快汽車從開發到上市的進程,如BMW i8 Roadster的車窗導軌,僅花5天即設計完成,以3D金屬列印製作,加強保持強度和耐用性的內部結構,使其達到功能性和耐用性,同時減輕重量,甚至比原本的塑膠件更輕,3D列印的設計自由度高,大幅縮短了開發及生產時間,不再局限於測試和打樣,而是成功應用於實車上的終端零件。

身為專業的3D服務商,經手過許多汽車改裝委託案,積極運用3D數位設計能力,開發自有品牌的汽車改裝套件,深度使用3D數位製程,不僅以3D列印打樣,將簡易模具也導入3D列印技術製作,節省傳統CNC開發成本,打造高品質的汽車套件。

3D技術應用實例

身為專業的3D服務商,經手過許多汽車改裝委託案,積極運用3D數位設計能力,開發自有品牌的汽車改裝套件,深度使用3D數位製程,不僅以3D列印打樣,將簡易模具也導入3D列印技術製作,節省傳統CNC開發成本,打造高品質的汽車套件。

GR Supra跑車改裝

我們有幸參與了 GR Supra 跑車的開發,感謝 DTM Racing Sport 的邀請,團隊以3D列印技術打造模具,如側裙、尾翼、寬體套件,盡可能調整造型及內部結構,節省開發成本,並克服開模上,容易產生的形變,為車主省去龐大的傳統模具費用,開發過程結合數位製程,以 50 件空力套件組裝而成,登上日本Option雜誌,展現了極致的工藝與設計。

模組化露營車開發

團隊也與三作藏品製作所合作,將全車拆空進行 3D掃描,為整車繪製 3D圖面,完整將3D模擬圖實體化。使用模組化生產,改進傳統露營車以木工製作,重量較重和造生產週期較長的缺點,減輕將近三分之一以上的重量,達到輕量化,減少組裝公差及縮短製作週期,兼顧環保及油耗,使作品完整度及美感達到平衡。

總而言之,數位製造在汽車產業中的廣泛應用, 隨著3D列印和3D掃描的迅速發展,廠商能夠更快速、精確的開發和生產複雜的零件,也為產品創新和客製化服務提供了更多可能性。